PVD (Deposizione Fisica da Vapore): definizione, funzionamento e principali applicazioni

Cos’è il PVD?

La PVD – acronimo di Physical Vapour Deposition o deposizione fisica da vapore, è un processo utilizzato per applicare rivestimenti metallici o ceramici sottili su substrati metallici o plastici.

Avviene in una camera a vuoto, dove il materiale di rivestimento viene vaporizzato da una sorgente solida e trasferito in fase atomica o molecolare fino alla superficie del pezzo, dove condensa formando un film compatto e ad alta adesione.

A differenza dei processi galvanici, che si basano su reazioni chimiche in soluzione elettrolitica, il PVD sfrutta esclusivamente fenomeni fisici di evaporazione e ionizzazione. Il risultato è un rivestimento puro, controllabile negli spessori (0,1–5 µm), privo di scarti chimici e caratterizzato da durezza, resistenza e stabilità cromatica elevate.

Principio di funzionamento del processo PVD

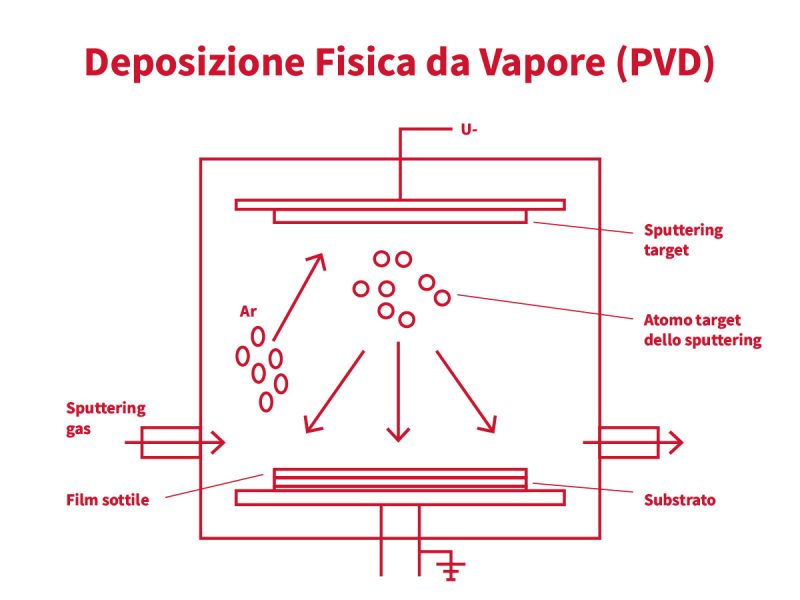

Il processo PVD si svolge in una camera a vuoto con pressioni comprese tra 10⁻³ e 10⁻⁶ mbar. Il materiale da depositare (target), solitamente titanio, zirconio, cromo o alluminio, viene riscaldato o bombardato da ioni ad alta energia. Gli atomi o ioni liberati si spostano verso il substrato, dove condensano formando un film sottile ad alta adesione.

Durante la deposizione fisica da vapore, i parametri di processo, temperatura, pressione, tensione di bias e composizione dell’atmosfera di processo (argon, azoto, ossigeno, acetilene), influenzano durezza, colore, resistenza e uniformità del rivestimento. Il controllo di questi valori garantisce rivestimenti costanti e ripetibili, adatti a impieghi tecnici ed estetici.

Tecnologie PVD principali

Le tecnologie PVD si differenziano per il modo in cui il materiale viene trasformato in vapore:

- Evaporazione termica: il target viene riscaldato fino all’evaporazione tramite effetto Joule o fascio elettronico. È adatta a substrati sensibili al calore e a rivestimenti decorativi sottili.

- Sputtering magnetron: un plasma di gas inerte colpisce il target con ioni accelerati, generando atomi che si depositano sul pezzo. Produce film densi e uniformi, anche su geometrie complesse.

- Arc deposition: utilizza un arco elettrico ad alta energia per vaporizzare localmente il metallo. Garantisce rivestimenti PVD molto duri e aderenti, ideali per utensili e componenti meccanici.

Un impianto PVD può integrare più sorgenti per combinare efficienza produttiva e versatilità estetica. La scelta della tecnologia dipende dal tipo di substrato, dallo spessore desiderato e dalle prestazioni richieste.

Materiali utilizzati nei rivestimenti PVD

I rivestimenti PVD impiegano metalli e gas reattivi per creare composti ad alte prestazioni:

- Metalli Puri (Ti, Zr, Cr, Al, Au…): caratteristiche variabili a seconda del metallo usato, tipicamente la durezza del metallo come rivestimento PVD è superiore a quella del metallo bulk.

- Nitruri metallici (TiN,ZrN,CrN): durezza elevata e colorazioni dorate o grigio-metalliche.

- Carburi e rivestimenti base Carbonio (TiC, CrC, TiC/C, CrC/C): durezza molto elevata fino a moderata in base alle condizioni di deposizione. Colorazione dal grigio al nero profondo.

- Carbonitruri (TiCN, ZrCN, TiAlCN): durezza molto elevata, tonalità del rivestimento variabili come giallo ambrato, bronzo chiaro, rosato o violaceo.

- Ossidi (TiO₂, ZrO₂): tipicamente sfruttati per rivestimenti interferenziali iridescenti.

La modulazione della composizione chimica consente di ottenere film PVD personalizzati per colore, brillantezza e resistenza. Queste proprietà rendono il trattamento PVD adatto a settori come rubinetteria, occhialeria, arredo, moda e meccanica di precisione.

Proprietà dei rivestimenti PVD

I film PVD presentano caratteristiche tecniche superiori rispetto ai rivestimenti tradizionali:

- Durezza superficiale > 800 HV / 2000 HV per i rivestimenti tecnici

- Resistenza alla corrosione e all’ossidazione

- Stabilità cromatica e brillantezza nel tempo

- Compatibilità termica con metalli e leghe comuni

- Uniformità e ripetibilità anche su geometrie complesse

- Basso spessore che non compromette tolleranze di assemblaggio

Applicazioni industriali del PVD

Grazie alla combinazione di estetica e prestazioni, il PVD trova impiego in numerosi settori:

- Rubinetteria e arredo bagno: finiture resistenti e cromaticamente stabili.

- Occhialeria e accessori moda: rivestimenti leggeri e anti-ossidazione.

- Automotive: protezione e valorizzazione estetica di componenti interni ed esterni.

- Utensileria e meccanica di precisione: maggiore durezza e durata di lame e stampi.

- Design e arredo: superfici metallizzate con elevata uniformità cromatica.

Impianti e controllo del processo PVD

Un impianto PVD comprende una camera a vuoto, sistemi di pompaggio, sorgenti di plasma e controlli elettronici di temperatura, pressione e tensione. Gli impianti moderni integrano:

- Monitoraggio in tempo reale dei parametri di processo.

- Sorgenti multiple per rivestimenti multistrato.

- Automazione software per la gestione dei cicli e dei profili cromatici.

Il controllo accurato assicura spessori uniformi e adesione costante. I sistemi industriali prevedono anche pretrattamenti al plasma e ispezioni ottiche per la verifica della qualità finale. Vedi anche Impianti PVD.

Confronto tra PVD e altre tecnologie di rivestimento

Il trattamento PVD offre un’alternativa alla galvanica, eliminando sostanze chimiche pericolose e riducendo rifiuti e consumi idrici.

La PVD è la soluzione più avanzata per finiture protettive durevoli, con ottimo rapporto tra prestazioni e resa estetica. Approfondisci su Trattamenti PVD.

Vantaggi e limiti tecnici del PVD

Vantaggi principali:

- Alta resistenza meccanica e chimica.

- Versatilità cromatica e finiture metalliche personalizzabili.

- Compatibilità con più substrati.

- Processo privo di rifiuti liquidi.

- Ripetibilità e controllo parametri.

Limiti:

- Difficoltà di uniformità su geometrie complesse.

- Costi di impianto elevati.

- Tempi ciclo più lunghi rispetto alla galvanica.

Nonostante questi limiti, il PVD è oggi la tecnologia di riferimento per rivestimenti ad alte prestazioni in ottica di resa e durabilità.

Terminologia correlata

- Target: materiale di partenza del rivestimento.

- Substrato: pezzo o superficie rivestita.

- Plasma: gas ionizzato che attiva la deposizione.

- Sputtering: bombardamento ionico del target.

- Evaporazione termica: vaporizzazione per riscaldamento diretto.

- Evaporazione ad arco catodico: vaporizzazione tramite arco elettrico.

- Camera da vuoto: ambiente ermetico e privo di contaminanti.

- Bias: potenziale elettrico applicato ai substrati per migliorare le caratteristiche del rivestimento.

- Film sottile: strato compatto con spessore nell’ordine dei micron.

Riferimenti e normative tecniche

- ISO 26423:2016 – misurazione dello spessore dei film tramite Kalotest

- ISO 9227:2017 – prove di corrosione in nebbia salina.

- ISO 14577-1:2015 – durezza tramite nanoindentazione.

L’adozione di standard internazionali assicura la qualità e tracciabilità dei rivestimenti PVD, garantendo prestazioni costanti e conformità ai requisiti dei settori industriali più avanzati.

Maximilian

Responsabile tecnico area PVD - LEM srl

Hai trovato l'articolo interessante? Condividilo ora

© 2026 Lem Galvanica. Tutti i diritti riservati

Hai trovato qualcosa di interessante? Contattaci ora!

I tecnici LEM sono pronti a risolvere ogni tuo dubbio e perplessità.

Richiedi maggiori informazioni e scopri le nostre soluzioni su misura.

Altri articoli che potrebbero interessarti

Come funziona un impianto PVD: tecnologie e processi spiegati

Scopri come funziona un impianto PVD: struttura, gestione del vuoto, tecnologie di deposizione e controllo dei parametri. Guida per aziende.

PVD e galvanica: trend attuali e scenari futuri delle finiture metalliche

Scopri le finiture metalliche più attuali: nero opaco, gun metal, ori e bronzi. Trend, PVD e galvanica per moda, design e contract.

PVD oro: caratteristiche, performance e tonalità del trattamento superficiale

PVD oro: durata, colori, oro rosa e oro giallo, uso su acciaio e perché non si rovina facilmente. Guida completa ai trattamenti PVD oro.