PVD (dépôt physique en phase vapeur) : définition, fonctionnement et principales applications

Qu’est-ce que le PVD ?

La PVD, acronyme de Physical Vapour Deposition ou dépôt physique en phase vapeur, est un procédé utilisé pour appliquer des revêtements métalliques ou céramiques très fins sur des substrats métalliques ou plastiques.

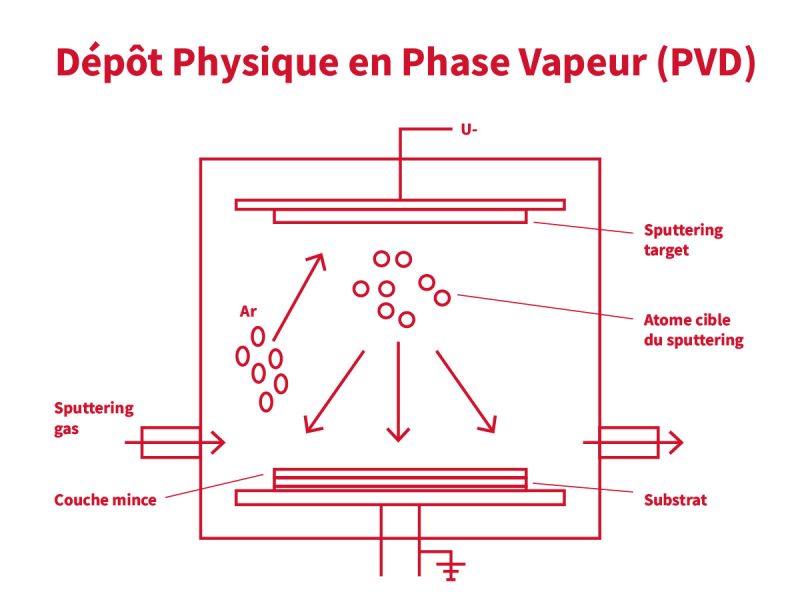

Le traitement s’effectue dans une chambre à vide, où le matériau de revêtement est vaporisé à partir d’une source solide puis transféré sous forme atomique ou moléculaire vers la surface de la pièce, où il condense pour former un film compact et fortement adhérent.

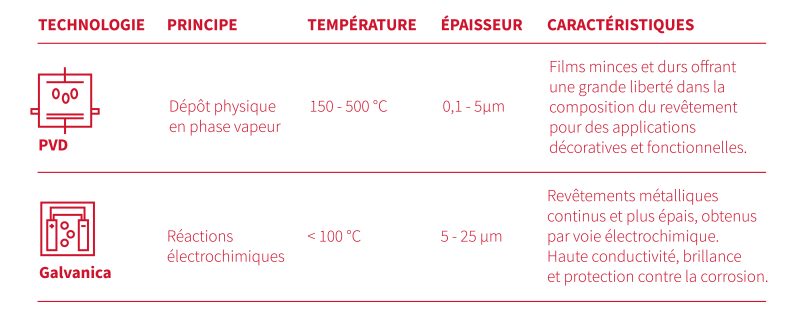

Contrairement aux procédés galvaniques, basés sur des réactions chimiques en solution électrolytique, la PVD repose exclusivement sur des phénomènes physiques d’évaporation et d’ionisation. On obtient ainsi un revêtement pur, à épaisseur contrôlée (0,1–5 µm), sans déchets chimiques et présentant une dureté, une résistance et une stabilité chromatique élevées.

Principe de fonctionnement de la PVD

Le procédé PVD s’effectue dans une chambre à vide à des pressions comprises entre 10⁻³ et 10⁻⁶ mbar. Le matériau à déposer (le target), généralement du titane, du zirconium, du chrome ou de l’aluminium, est chauffé ou bombardé par des ions à haute énergie. Les atomes ou ions libérés se déplacent vers le substrat, où ils condensent pour former un film mince à forte adhérence.

Pendant le dépôt physique en phase vapeur, différents paramètres — température, pression, tension de polarisation (bias) et atmosphère de procédé (argon, azote, oxygène, acétylène) — influencent la dureté, la couleur, la résistance et l’uniformité du revêtement. Leur contrôle garantit des résultats constants et reproductibles pour des applications techniques ou esthétiques.

Principales technologies PVD

Les technologies PVD se distinguent par la manière dont le matériau est transformé en vapeur :

- Évaporation thermique: le target est chauffé jusqu’à évaporation (effet Joule ou faisceau d’électrons). Adaptée aux substrats sensibles à la chaleur et aux revêtements décoratifs fins.

- Sputtering magnétron: un plasma de gaz inerte frappe le target avec des ions accélérés, libérant des atomes qui se déposent sur la pièce. Produit des films denses et uniformes, même sur des géométries complexes.

- Évaporation par arc cathodique: un arc électrique vaporise localement le métal. Fournit des revêtements très durs et très adhérents, idéals pour les outils et pièces mécaniques.

Un équipement PVD peut intégrer plusieurs sources pour combiner productivité et polyvalence. Le choix dépend du substrat, de l’épaisseur souhaitée et des performances requises.

Matériaux utilisés dans les revêtements PVD

Les revêtements PVD exploitent des métaux et des gaz réactifs pour créer des composés hautes performances :

- Métaux purs (Ti, Zr, Cr, Al, Au…): propriétés variables selon le métal ; la dureté d’un revêtement PVD est généralement supérieure à celle du métal massif.

- Nitrures métalliques (TiN, ZrN, CrN): dureté élevée ; teintes dorées ou gris métallisé.

- Carbures et revêtements carbone (TiC, CrC, TiC/C, CrC/C): dureté de modérée à très élevée selon les conditions. Couleurs du gris au noir profond.

- Carbonitrures (TiCN, ZrCN, TiAlCN): très grande dureté ; couleurs allant du jaune ambré au bronze clair, rosé ou violacé.

- Oxydes (TiO₂, ZrO₂): utilisés pour des revêtements interférentiels irisés.

La modulation de la composition chimique permet d’obtenir des films personnalisés en couleur, brillance et résistance. Ces propriétés rendent la PVD idéale pour la robinetterie, la lunetterie, le mobilier, la mode et la mécanique de précision.

Propriétés des revêtements PVD

Les films PVD présentent des performances supérieures aux revêtements traditionnels :

- Dureté superficielle >800 HV / jusqu’à 2000 HV pour les revêtements techniques

- Haute résistance à la corrosion et à l’oxydation

- Stabilité chromatique et brillance durable

- Compatibilité thermique avec les métaux et alliages courants

- Uniformité et répétabilité sur géométries complexes

- Faible épaisseur préservant les tolérances d’assemblage

Applications industrielles de la PVD

Grâce à l’équilibre entre esthétique et performance, la PVD trouve sa place dans de nombreux secteurs :

- Robinetterie et salle de bain : finitions résistantes et uniformes

- Lunetterie et accessoires de mode : revêtements légers et élégants

- Automobile : protection et valorisation esthétique de composants

- Outils et mécanique de précision : augmentation de la dureté et de la durée de vie

- Design et mobilier : surfaces métallisées à grande uniformité chromatique

Équipements PVD et contrôle du procédé

Un équipement PVD comprend une chambre à vide, des systèmes de pompage, des sources plasma et des contrôles électroniques de température, pression et tension. Les systèmes modernes intègrent :

- Surveillance en temps réel des paramètres

- Multiples sources pour revêtements multicouches

- Automatisation logicielle des cycles

Un contrôle précis garantit des épaisseurs uniformes et une adhérence optimale. Les installations industrielles incluent également des prétraitements plasma et des inspections optiques de qualité finale. Voir aussi : Équipements PVD

Comparaison PVD vs autres technologies

La PVD offre une alternative propre à la galvanoplastie, sans substances dangereuses et avec une réduction notable des déchets et de la consommation d’eau. En savoir plus : Traitements PVD

Avantages et limites techniques de la PVD

Avantages

- Excellente résistance mécanique et chimique

- Large palette chromatique et finitions métalliques personnalisables

- Compatibilité avec de nombreux substrats

- Procédé sans effluents liquides

- Grande répétabilité

Limites

- Uniformité plus complexe sur certaines formes

- Coût élevé des installations

- Cycles plus longs qu’en galvanoplastie

La PVD demeure toutefois la technologie de référence pour des revêtements durables et hautes performances, alliant qualité et esthétique.

Terminologie associée

- Target : matériau de départ

- Substrat : pièce à revêtir

- Plasma : gaz ionisé activant le dépôt

- Sputtering : bombardement ionique du target

- Évaporation thermique : vaporisation par chauffage

- Arc cathodique : vaporisation par arc électrique

- Chambre à vide : environnement hermétique sans contaminants

- Bias : potentiel électrique appliqué au substrat

- Film mince : couche compacte d’épaisseur micrométrique

- Voir aussi : Galvanoplastie, CVD, Revêtement décoratif, Traitements de surface.

Références et normes techniques

- ISO 26423:2016 – mesure de l’épaisseur des films (Kalotest)

- ISO 9227:2017 – essais de corrosion au brouillard salin

- ISO 14577-1:2015 – mesure de la dureté (nanoindentation)

L’utilisation de standards internationaux garantit qualité, traçabilité et conformité des revêtements PVD dans les secteurs industriels les plus exigeants.

As-tu trouvé l'article intéressant ? Partage-le maintenant.

© 2026 Lem Galvanica. | Tous droits réservés.

As-tu trouvé l'article intéressant ? Partage-le maintenant.

Les techniciens de LEM sont prêts à résoudre tous vos doutes et questions.

Demandez plus d’informations et découvrez nos solutions personnalisées.

D'autres articles qui pourraient vous intéresser

Comment fonctionne une installation PVD : technologies et processus expliqués

Découvrez le fonctionnement d'une installation PVD : structure de la chambre à vide, technologies de dépôt (Sputtering, Arc) et contrôle des paramètres.

PVD et Galvanoplastie : tendances actuelles et scénarios futurs des finitions métalliques

Découvrez les finitions métalliques actuelles : noir mat, canon de fusil, ors et bronzes. Tendances PVD et galvaniques pour la mode, le design et le contract.

PVD or : caractéristiques, performances et tonalités du traitement de surface

PVD or : durabilité, couleurs, or rose et or jaune, utilisation sur acier et raisons pour lesquelles il ne s’altère pas facilement. Guide complet des traitements PVD or.