Externaliser les traitements PVD et galvaniques : avantages, risques et stratégies industrielles

Un choix stratégique pour l’industrie italienne

Dans le secteur des traitements de surface, le choix entre la gestion interne d’une installation galvanique ou PVD et le recours à un partenaire externe spécialisé représente une décision stratégique majeure pour de nombreuses entreprises.

Faut-il investir dans une ligne de production interne ou collaborer avec un prestataire en galvanique et PVD capable de garantir qualité et continuité ?

Aujourd’hui, des secteurs clés de l’industrie italienne, robinetterie, ameublement, mode, lunetterie et automobile, sont confrontés à ce dilemme.

Les technologies de galvanisation et de Physical Vapor Deposition (PVD) exigent des compétences techniques avancées, des investissements importants et une mise à jour constante en matière de réglementation et de sécurité. Dans un contexte où les standards esthétiques, les contraintes environnementales et les exigences du marché évoluent rapidement, le modèle d’organisation choisi peut fortement influencer la compétitivité et la durabilité.

L’objectif de cet article est d’analyser concrètement les avantages et les défis liés à l’externalisation des processus galvaniques et PVD par rapport à leur gestion interne, en évaluant les impacts techniques, économiques et organisationnels des deux approches.

Coûts d’investissement et d’exploitation : le poids d’une installation interne

Lorsqu’une entreprise décide d’installer une unité galvanique ou PVD en interne, le premier obstacle est le coût.

L’achat et la mise en service d’un tel équipement nécessitent un investissement initial très élevé, pouvant atteindre plusieurs millions d’euros rien que pour le matériel: chambres à vide, systèmes d’aspiration et de filtration, cuves galvaniques, circuits de purification, dispositifs de sécurité et systèmes d’élimination.

Coûts d’exploitation récurrents

À ces coûts initiaux s’ajoutent des frais d’exploitation souvent sous-estimés mais tout aussi significatifs :

- Consommation électrique (particulièrement élevée pour les procédés PVD, qui nécessitent vide et évaporation ou pulvérisation)

- Produits consommables et produits chimiques

- Maintenance et gestion des déchets

- Personnel technique qualifié

- Arrêts de production et contrôles environnementaux périodiques

Pour de nombreuses entreprises, notamment celles qui produisent des lots variables ou des finitions spéciales, ces coûts fixes deviennent un frein à la compétitivité.

L’installation doit fonctionner en continu pour amortir l’investissement, mais en période de faible demande, elle risque de rester sous-utilisée, augmentant ainsi le coût unitaire par pièce.

L’avantage du partenaire sous-traitant

Faire appel à un prestataire en galvanique et PVD permet de transformer ces coûts fixes en coûts variables : on ne paie que pour les traitements réellement effectués, sans immobiliser de capital ni supporter les risques liés à l’arrêt des installations.

Le partenaire externe assume les charges et les responsabilités, permettant à l’entreprise de concentrer ses ressources sur le développement produit, le design et l’innovation.

Exemple pratique : une entreprise de robinetterie ou d’ameublement souhaitant introduire une finition PVD comme le cuivre satiné ou l’or poli devrait faire face à des coûts élevés et à un retour sur investissement incertain. En externalisant, elle accède à la même qualité tout en payant uniquement ce qu’elle produit, avec plus de flexibilité et un risque financier réduit.

Synthèse

Externaliser les traitements galvaniques et PVD allège la structure de l’entreprise, réduit les risques et permet de concentrer l’énergie sur l’innovation et la valeur produit plutôt que sur la gestion technique des installations.

Réglementations et sécurité chimique : une complexité lourde à gérer

Gérer un service galvanique ou PVD en interne signifie aussi gérer l’un des domaines les plus réglementés de l’industrie.

Les entreprises doivent assurer la conformité avec les réglementations REACH, RoHS et les directives IPPC/AIE sur les émissions, mettre en place des plans de sécurité pour le personnel et gérer correctement les déchets et les effluents. Cela nécessite des compétences techniques spécifiques et souvent un service de conformité dédié.

Les traitements galvaniques classiques impliquent la gestion de bains électrolytiques, de métaux lourds, de substances acides et toxiques, la neutralisation et l’élimination sous contrôle régulier.

Les procédés PVD exigent la gestion de chambres à vide, de systèmes d’évacuation, de résidus, d’équipements à haute énergie et de technologies complexes.

Lorsque la finition est confiée à un partenaire externe, celui-ci prend en charge:

- La surveillance des paramètres environnementaux et de sécurité

- La mise à jour des procédures selon les directives européennes

- La traçabilité des processus et la qualité constante des traitements

L’entreprise cliente peut ainsi se concentrer sur son cœur de métier tout en réduisant les risques opérationnels et juridiques.

Synthèse

La gestion interne d’installations galvaniques ou PVD comporte une complexité réglementaire élevée.

Faire appel à un prestataire certifié réduit les risques et les charges, tout en garantissant sécurité, conformité et qualité constante.

Technologie et savoir-faire : rester à jour demande temps et capital

Le monde des traitements de surface évolue rapidement. Nouvelles formulations, couleurs tendances et substrats complexes nécessitent une mise à jour continue, tant technique que réglementaire.

Gérer une installation galvanique ou PVD en interne implique d’investir régulièrement dans:

- La mise à jour des logiciels et le contrôle des processus

- La formation du personnel

- La recherche sur de nouveaux matériaux et cycles de dépôt

Même une installation performante peut devenir obsolète après quelques années, compromettant la qualité des finitions et la capacité à répondre aux demandes du marché.

L’avantage compétitif du fournisseur spécialisé

Un partenaire spécialisé en galvanique et PVD investit régulièrement dans la technologie, expérimente de nouvelles finitions et actualise son offre.

Cela permet aux clients d’accéder à un savoir-faire actualisé sans immobiliser de capital ni ralentir la production.

Une entreprise orientée design peut introduire rapidement une nouvelle finition PVD comme le “noir carbone” ou le “champagne satiné” sans devoir acheter de nouveaux matériaux cibles ni effectuer de tests internes.

Synthèse

Externaliser permet de transformer la complexité technologique en avantage concurrentiel, en laissant le partenaire maintenir l’équipement à jour.

Flexibilité de production et réduction des arrêts

L’un des principaux inconvénients d’une installation interne est sa rigidité opérationnelle. Chaque changement de couleur, de formule ou de matériau entraîne des temps de réglage, des tests de compatibilité et des arrêts de ligne. Pour une entreprise gérant plusieurs collections ou commandes variables, cela se traduit par des retards et des coûts supplémentaires.

Les périodes de maintenance, de contrôle de processus ou de faible demande génèrent également des coûts fixes même lorsque la production est à l’arrêt.

Externaliser pour gagner en agilité

Collaborer avec un partenaire externe permet de s’adapter plus rapidement aux rythmes du marché.

L’entreprise peut envoyer les composants à traiter uniquement lorsque cela est nécessaire, évitant ainsi le gaspillage et optimisant sa capacité productive. Le fournisseur gère les volumes, les changements de finitions et les temps de réglage, assurant continuité et régularité dans les livraisons.

Ce modèle est particulièrement utile pour les entreprises qui travaillent sur des lots variables, de petites séries ou des prototypes, ou qui souhaitent répondre rapidement aux demandes de nouvelles couleurs et finitions.

Principaux bénéfices :

- Réduction des temps d’arrêt et d’inactivité

- Changement rapide de finitions ou de substrats

- Optimisation des coûts selon les volumes réels

- Réactivité immédiate face aux pics de demande ou lancements de produits

Synthèse

Externaliser les traitements galvaniques et PVD rend la production plus agile, évolutive et prévisible, tout en réduisant les gaspillages et inefficacités.

Expérimentation et prototypage : innover sans immobiliser le capital

Dans le paysage industriel actuel, l’innovation esthétique et fonctionnelle est un facteur clé de compétitivité.

Dans la robinetterie, l’ameublement, la mode, la lunetterie ou l’automobile, la capacité à proposer des finitions spéciales et des textures exclusives constitue un avantage concret.

Les limites de l’installation interne

Chaque nouvelle finition nécessite des tests longs et coûteux : essais d’adhérence, réglage des paramètres, consommation de matériaux et temps de travail du personnel technique.

Chaque expérimentation devient un investissement risqué en temps et ressources.

Expérimenter avec un partenaire spécialisé

Collaborer avec un prestataire en galvanique et PVD donne accès à un laboratoire équipé pour la recherche et le prototypage rapide.

Le partenaire peut produire de petites séries, tester la résistance et l’aspect esthétique des finitions, et aider l’entreprise à choisir la meilleure combinaison substrat/finition.

Cette approche favorise l’innovation continue : le client peut lancer de nouvelles collections ou actualiser les gammes de produits sans immobiliser de capital ni interrompre la production courante.

Exemple: une marque d’ameublement ou de mode peut tester rapidement un nouveau PVD “or rose satiné” ou “titane foncé”, en évaluer le rendu et le lancer sur le marché en un temps réduit, à coût maîtrisé.

Synthèse

Externaliser la phase d’expérimentation permet d’innover plus vite et en toute sécurité, en réduisant coûts et risques.

Quand la gestion interne reste pertinente

Il n’existe pas de solution universelle. Si la sous-traitance présente de nombreux avantages, la gestion interne peut être pertinente pour les entreprises à très grands volumes, à procédés stables et finitions standardisées.

Elle est adaptée lorsque :

- La production est continue et prévisible

- Les finitions sont récurrentes

- L’entreprise dispose d’une expertise technique interne

- L’objectif est de maîtriser entièrement la chaîne de production

Dans ces cas, les coûts fixes sont compensés par les économies d’échelle, et la gestion interne garantit confidentialité et contrôle total.

Le modèle hybride : un équilibre croissant

Pour de nombreuses entreprises italiennes, notamment dans le design et l’ameublement, le modèle idéal est hybride : conserver en interne les phases stratégiques (préparation, contrôle qualité, gestion couleur) et confier les finitions spéciales à des partenaires certifiés.

Ce modèle permet de combiner le meilleur des deux approches :

- le contrôle et l’expertise interne sur les phases clés,

- la flexibilité et l’innovation garanties par le fournisseur sous-traitant.

De cette manière, l’entreprise optimise les coûts, réduit les risques et préserve sa capacité d’innovation, en adaptant le modèle de production aux exigences du marché.

Synthèse

L’installation interne est un choix logique seulement pour ceux qui disposent de volumes élevés et de processus stables ; pour la majorité des entreprises italiennes, en revanche, la sous-traitance galvanique et PVD ou le modèle hybride offrent un équilibre plus durable entre efficacité, innovation et contrôle.

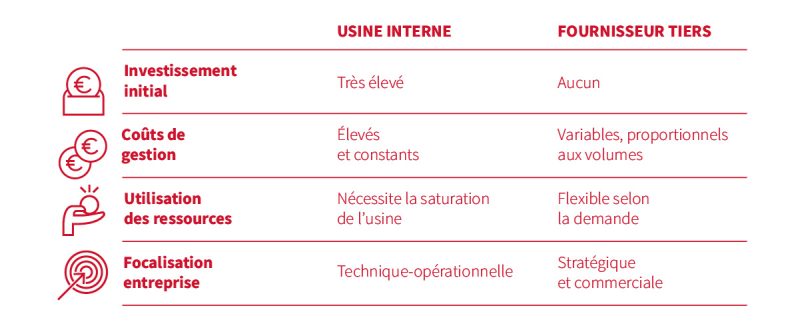

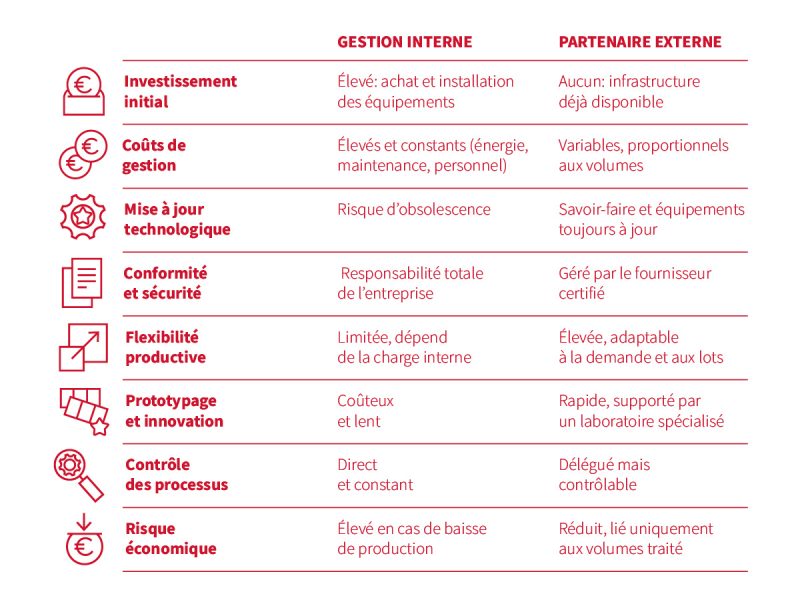

Une synthèse comparative : Gestion interne vs Partenaire spécialisé

Après avoir analysé les avantages et les limites des deux options, il est utile de comparer directement les principaux facteurs qui influencent le choix entre une installation interne et une entreprise externe.

Le tableau met en évidence que, pour la majorité des entreprises italiennes, la collaboration avec un partenaire spécialisé dans les traitements PVD et galvaniques en sous-traitance permet d’obtenir une plus grande flexibilité et un accès à des compétences actualisées, avec un engagement économique plus équilibré.

Synthèse

Le modèle interne garantit un contrôle accru mais nécessite des ressources et une stabilité de production ; la sous-traitance industrielle, au contraire, offre agilité, durabilité économique et innovation continue, représentant aujourd’hui la solution la plus adaptée pour les entreprises qui souhaitent croître sans immobiliser de capital.

LEM : un partenaire pour la galvanique et le PVD

Dans ce contexte, LEM Galvanica PVD se positionne comme un partenaire capable de gérer l’ensemble du cycle de finition : préparation, galvanisation, dépôt PVD, contrôle qualité, logistique et confidentialité des finitions.

Cela permet au client de se concentrer sur le design et le marché, tout en laissant la partie technique à des experts.

L’entreprise conserve les phases stratégiques et délègue les traitements nécessitant flexibilité, technologie et investissements constants.

De cette manière, on obtient une qualité élevée et un contrôle sur les résultats, sans devoir supporter entièrement des coûts fixes élevés ni immobiliser du capital dans des installations.

Synthèse

Collaborer avec LEM Galvanica PVD, c’est choisir un partenaire technique et stratégique combinant précision industrielle, flexibilité de production et innovation continue, des éléments essentiels pour rester compétitif dans un marché en évolution rapide.

Conclusion : choisir la voie la plus efficiente

En comparant la gestion interne et la sous-traitance pour les traitements galvaniques et PVD, les avantages du partenaire spécialisé sont clairs :

- Investissement initial réduit

- Flexibilité de production accrue

- Risque technologique et réglementaire limité

- Accès immédiat à un savoir-faire actualisé

- Possibilité de tester de nouvelles finitions sans immobiliser de capital

Si la gestion interne peut être justifiée pour les grandes capacités, la majorité des entreprises italiennes, notamment celles axées sur le design et l’innovation, ont tout intérêt à collaborer avec un fournisseur externe qualifié.

Si votre entreprise envisage comment organiser ses traitements de surface, il est important de prendre en compte tous les facteurs décrits ici et de choisir la solution la plus cohérente avec votre modèle de production et vos objectifs stratégiques.

Découvrez comment optimiser vos traitements PVD et galvaniques avec LEM : un partenaire fiable, innovant et technologiquement avancé au service de l’industrie italienne.

As-tu trouvé l'article intéressant ? Partage-le maintenant.

© 2026 Lem Galvanica. | Tous droits réservés.

As-tu trouvé l'article intéressant ? Partage-le maintenant.

Les techniciens de LEM sont prêts à résoudre tous vos doutes et questions.

Demandez plus d’informations et découvrez nos solutions personnalisées.

D'autres articles qui pourraient vous intéresser

Comment fonctionne une installation PVD : technologies et processus expliqués

Découvrez le fonctionnement d'une installation PVD : structure de la chambre à vide, technologies de dépôt (Sputtering, Arc) et contrôle des paramètres.

PVD et Galvanoplastie : tendances actuelles et scénarios futurs des finitions métalliques

Découvrez les finitions métalliques actuelles : noir mat, canon de fusil, ors et bronzes. Tendances PVD et galvaniques pour la mode, le design et le contract.

PVD or : caractéristiques, performances et tonalités du traitement de surface

PVD or : durabilité, couleurs, or rose et or jaune, utilisation sur acier et raisons pour lesquelles il ne s’altère pas facilement. Guide complet des traitements PVD or.