PVD or : caractéristiques, performances et tonalités du traitement de surface

Finition or par dépôt physique en phase vapeur (PVD)

Le PVD est aujourd’hui l’un des traitements de surface les plus utilisés dans l’optique, les accessoires de mode, l’horlogerie contemporaine et la petite métallurgie. Dans le cas du PVD or, la technologie permet d’obtenir un effet doré stable, brillant et reproductible, avec une résistance supérieure par rapport aux procédés décoratifs traditionnels. Une certaine confusion entoure souvent ce type de finition car, malgré son nom, une cible en or n’est généralement pas utilisée dans le procédé.

Contrairement à la galvanoplastie, le PVD or ne dépose pas toujours de l’or véritable. Chez LEM, le procédé de PVD or est industrialisé selon deux protocoles distincts afin de répondre à des exigences de cahier des charges spécifiques :

- Synthèse de films céramiques (PVD or simulé) : réalisation de revêtements haute performance à base de nitrures métalliques, garantissant une dureté superficielle élevée.

- Systèmes multicouches (PVD or) : une architecture complexe qui combine une base en or simulé pour la résistance mécanique et une couche de finition finale en or 24 carats, déclinable dans toutes les teintes du catalogue, afin de garantir une fidélité chromatique absolue du métal précieux.

Qu’est-ce que le PVD or et pourquoi est-il si demandé

Les finitions PVD or sont considérées comme une solution polyvalente et maîtrisable. Grâce à la composition du film, la surface revêtue présente une stabilité chromatique dans le temps, une bonne résistance aux rayures et des propriétés hypoallergéniques. Le procédé est également efficace sur différents matériaux tels que l’acier, le laiton ou les alliages de zinc (pour ces deux derniers, l’application n’est possible qu’après galvanisation), garantissant un rendu final homogène.

Comment fonctionne le traitement PVD or simulé

Le traitement PVD est réalisé sous conditions de très haut vide au sein d’installations dédiées. La première étape consiste en la vaporisation contrôlée du matériau cible : selon le type de finition requis, avec or simulé ou or véritable, on procède à l’évaporation de métaux de transition (titane, zirconium) ou de métaux précieux (or).

La vapeur des métaux de transition est combinée à des gaz réactifs, ce qui détermine la teinte, la résistance et la densité du revêtement, dont l’épaisseur est comprise entre 0,2 et 1,5 µm. Le dépôt d’or, en revanche, est effectué sous atmosphère inerte afin de préserver les caractéristiques et la pureté du métal ; l’épaisseur du film est dans ce cas généralement comprise entre 0,05 et 0,1 µm. La modulation de la couleur dépend de paramètres tels que la pression des gaz, l’énergie de dépôt et la séquence des couches.

Les éléments qui déterminent l’aspect final incluent :

- la combinaison des matériaux du film (TiN, ZrN, TiCN), qui influence directement la tonalité

- la finition du substrat, qui peut rendre l’or plus brillant ou plus satiné sans modifier la composition du film

La stabilité de la couleur est liée à la nature céramique des nitrures, qui ne s’oxydent pas facilement et ne subissent pas de variations significatives dues à l’humidité ou à la manipulation quotidienne.

PVD or jaune : rendu esthétique et usages

Le PVD or jaune est la variante la plus répandue. La couleur résulte du rapport entre le TiN et le ZrN, une combinaison qui permet d’obtenir un jaune brillant et très homogène. Sur des surfaces polies, on obtient un effet particulièrement miroir, tandis qu’une finition satinée offre un ton plus doux et élégant.

Le PVD or jaune est utilisé dans de nombreux secteurs : optique, accessoires de mode, montres, poignées et objets de design. La répétabilité chromatique associée à l’économie de coûts est l’une des principales raisons pour lesquelles de nombreuses marques ont adopté cette technologie pour des collections où la cohérence esthétique est essentielle.

PVD or rose : comment l’obtenir et quand l’utiliser

La teinte PVD or rose est obtenue par l’introduction d’éléments orientant la couleur vers des variantes rosées, généralement grâce à des multicouches à base de TiN et de TiCN. Le carbone contribue à la nuance rose en atténuant la dominance du jaune, sans introduire de cuivre libre à la surface.

Le résultat est un rose stable, uniforme et résistant aux altérations chromatiques. C’est une solution très appréciée pour la bijouterie élégante, l’optique et la petite métallurgie décorative.

PVD or sur acier : rendu et comportement

L’acier est l’un des substrats les plus compatibles avec le PVD. Grâce à sa stabilité mécanique et à sa capacité à supporter les températures du procédé, il permet d’obtenir un revêtement adhérent, uniforme et brillant. La qualité de la surface de départ influence directement le résultat. En général, en plus de la préparation mécanique (satinage, polissage, etc.), aucun traitement chimique n’est requis sur la surface de l’acier pour garantir la résistance à la corrosion et à l’oxydation de la pièce traitée.

Le PVD or sur acier est particulièrement répandu dans l’optique, les accessoires de mode et la petite métallurgie technique. La combinaison entre la dureté du film et la robustesse du substrat assure une excellente durabilité dans le temps.

Le PVD or s’use-t-il ? Durabilité, rayures et entretien

L’une des questions les plus fréquentes en ligne est : « le PVD or s’use-t-il ? ».

Dans le cas des finitions PVD or simulé ou imitation or, leur utilisation permet d’augmenter la longévité des articles sur lesquels elles sont appliquées. En effet, comparés à l’or, qui est un métal extrêmement tendre, ces dépôts à base de nitrures et de carbonitrures métalliques ont tendance à ne pas se ternir avec le temps, conservant longtemps l’effet « miroir ».

Dans l’usage quotidien, que ce soit pour le PVD or ou le PVD or simulé, le revêtement résiste bien à l’usure, mais il n’est pas totalement à l’abri des rayures en cas de contact constant avec des surfaces dures. La durabilité dépend de l’épaisseur du film, de la préparation du substrat et des conditions d’utilisation.

Il existe trois situations dans lesquelles le film peut être endommagé :

- abrasion mécanique intense ;

- épaisseur du revêtement trop faible ;

- porosité ou irrégularités du substrat compromettant l’adhérence.

Dans des conditions normales d’utilisation, optique, accessoires de mode, petite métallurgie technique, la couleur et la brillance se maintiennent longtemps. En règle générale, il suffit d’éviter les surfaces abrasives et de nettoyer le produit avec un chiffon doux.

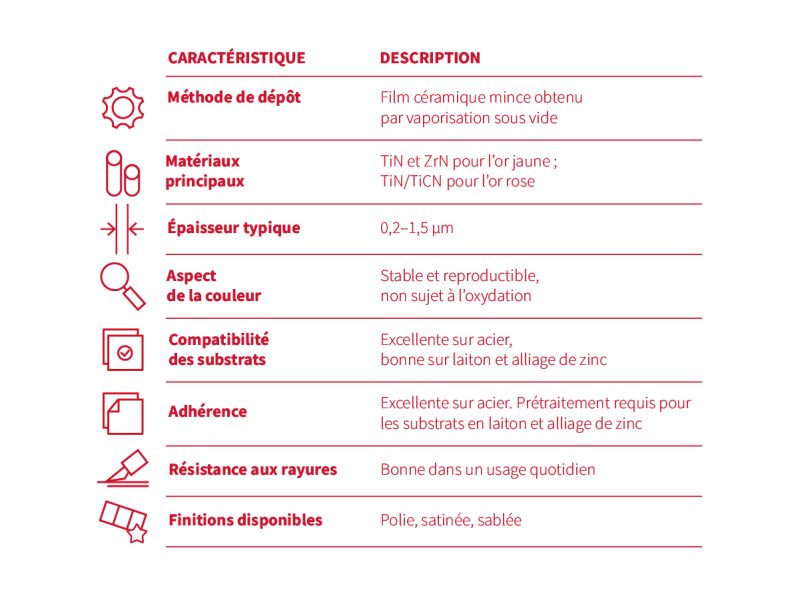

Principales caractéristiques du PVD or

FAQs

Le PVD or est-il de l’or véritable ?

Cela dépend de la configuration technique requise. Chez LEM, nous maîtrisons les deux procédés : le dépôt de films céramiques (PVD or simulé) reproduisant la teinte de l’or grâce à l’utilisation de nitrures métalliques, et la réalisation de systèmes multicouches intégrant une couche finale en véritable or 24 carats.

Le PVD or change-t-il de couleur avec le temps ?

Non, les nitrures comme l’or sont stables et ne noircissent pas ni ne changent de couleur avec le temps.

Le PVD or sur acier dure-t-il plus longtemps que sur laiton et alliage de zinc ?

L’acier est un substrat particulièrement compatible avec le procédé et ne nécessite pas de prétraitements chimiques. Il n’apporte pas d’avantages particuliers en termes de durabilité.

Conclusions

Le PVD or ou or simulé est un traitement décoratif utilisé pour obtenir des surfaces aux tonalités brillantes et uniformes. Les variantes jaune et rose permettent d’adapter la couleur à différentes exigences stylistiques, tandis que l’application sur acier offre un bon compromis entre esthétique et durabilité. Bien qu’elle ne soit pas éternelle, la finition or conserve ses propriétés pendant longtemps, surtout lorsque le dépôt est réalisé sur des substrats correctement préparés et avec des épaisseurs appropriées.

As-tu trouvé l'article intéressant ? Partage-le maintenant.

© 2026 Lem Galvanica. | Tous droits réservés.

As-tu trouvé l'article intéressant ? Partage-le maintenant.

Les techniciens de LEM sont prêts à résoudre tous vos doutes et questions.

Demandez plus d’informations et découvrez nos solutions personnalisées.

D'autres articles qui pourraient vous intéresser

Gestion et traitement de l’eau en galvanoplastie et en PVD : ce qui se passe réellement en coulisses

Traitement et recyclage des eaux usées en galvanoplastie et PVD : technologies, green chemistry et solutions pour réduire les déchets, les coûts et les impacts environnementaux.

PVD (dépôt physique en phase vapeur) : définition, fonctionnement et principales applications

Le procédé PVD, Dépôt Physique en Phase Vapeur. Approche technique, fonctionnement, matériaux employés et applications industrielles.

Externaliser les traitements PVD et galvaniques : avantages, risques et stratégies industrielles

Faut-il installer une ligne de traitement galvanique ou PVD en interne, ou faire appel à un fournisseur externe ?

Analysons les coûts, les risques réglementaires et les avantages de la sous-traitance dans le secteur des traitements de surface, à travers des exemples concrets et un focus sur le rôle stratégique de partenaires spécialisés tels que LEM.